Fertinger Automotive Polska jest wiodącym producentem przewodów do transmisji płynów w samochodach osobowych. Na polskim rynku od października 2015 roku, jako oddział grupy FERTINGER - przedsiębiorstwa o 75 letniej tradycji, z siedzibą w Austrii, w miejscowości Wolkersdorf im Weinviertel, w odległości około 20 km od Wiednia. www.fertinger.at.

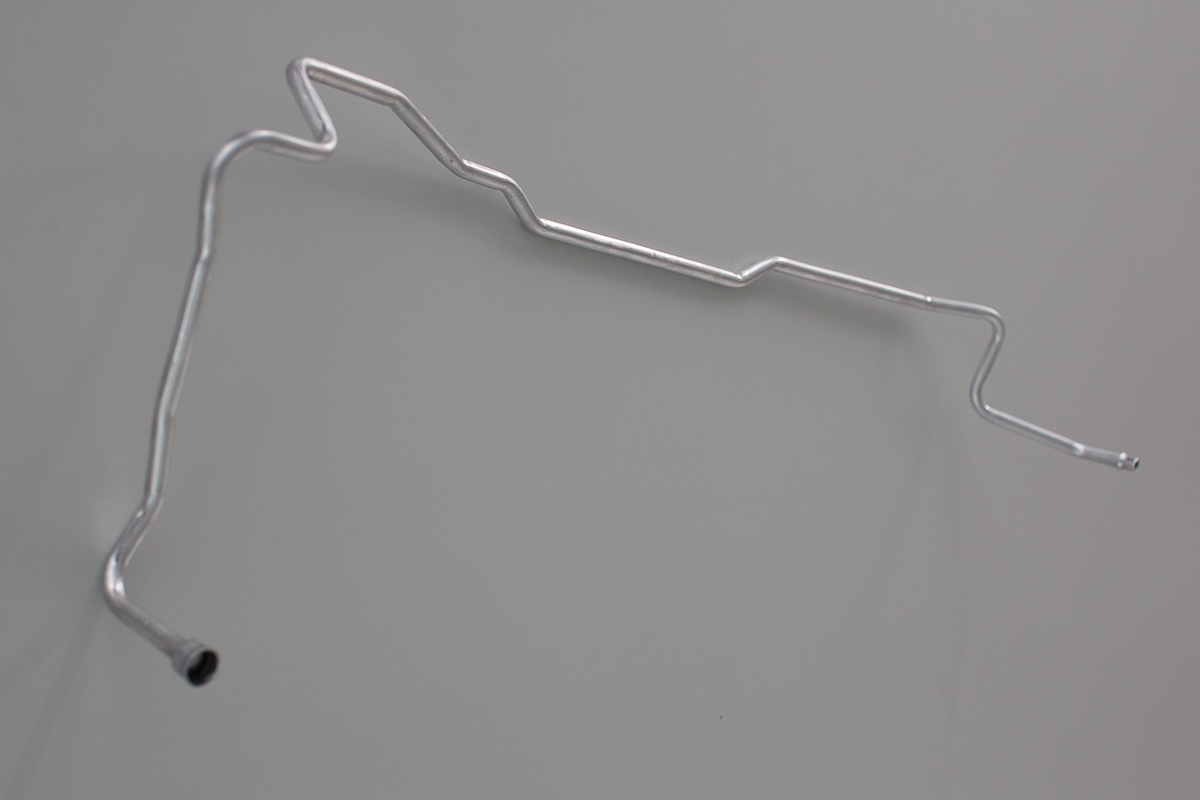

W ramach swojej działalności oferujemy Klientom kompleksowe rozwiązania w zakresie projektowania oraz wykonywania samochodowych rozwiązań przewodów:

- klimatyzacyjnych,

- układów wentylacyjnych i kierowniczych,

- oraz pozostałych, w których odbywa się transmisja płynów.

Celem Fertinger Automotive Polska od początku istnienia na rynku jest bycie liderem dostawców przewodów w branży motoryzacyjnej. Pozytywne wyniki wszystkich audytów naszych Klientów, rekomendacje Klientów w zakresie doskonałej współpracy, certyfikaty IATF 16949:2016 oraz ISO 9001:2015, a także udział w programie Rzetelna Firma dają pewność, że Fertinger Automotive Polska jest rzetelnym partnerem biznesowym.

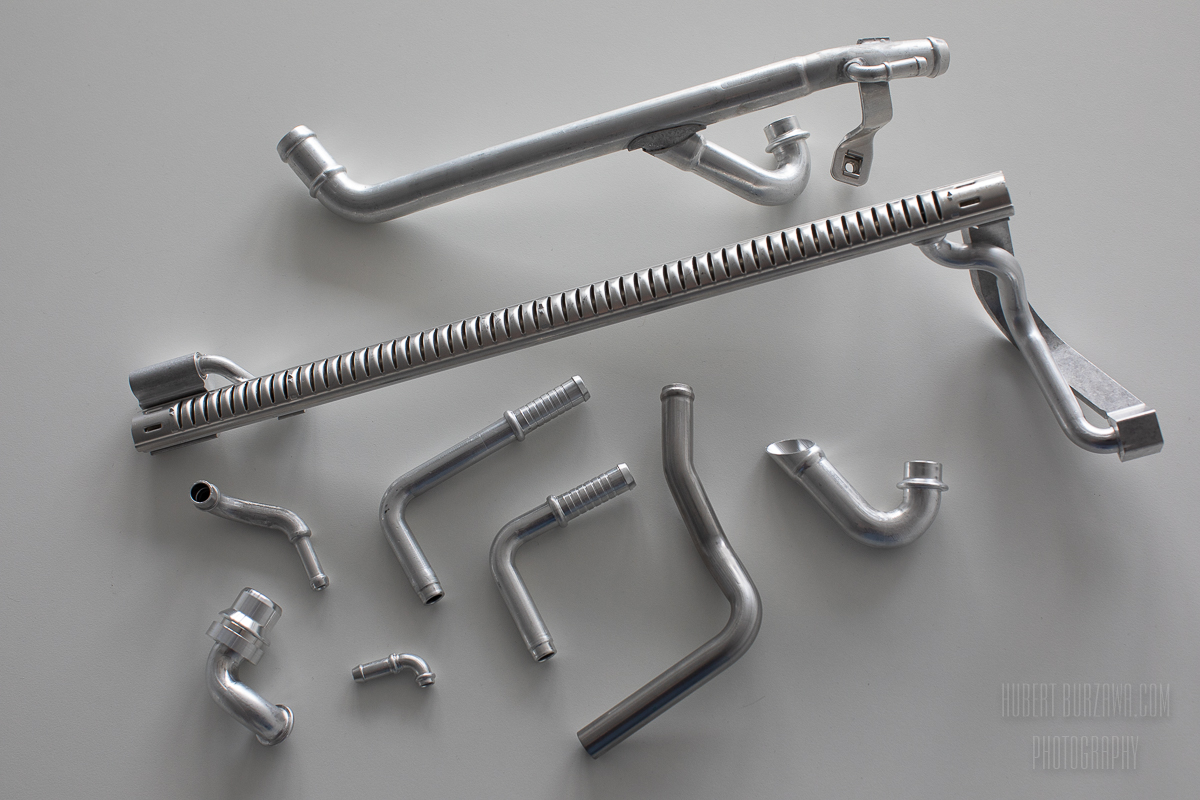

Firma Fertinger Automotive Polska produkuje przewody aluminiowe, których zastosowanie można spotkać w układach chłodzenia, klimatyzacjach bądź innych układach, w których następuję transport płynów, stosowanych w branży motoryzacyjnej. Proces produkcji składa się z etapów: gięcie, cięcie, formowanie, mycie oraz montaż.

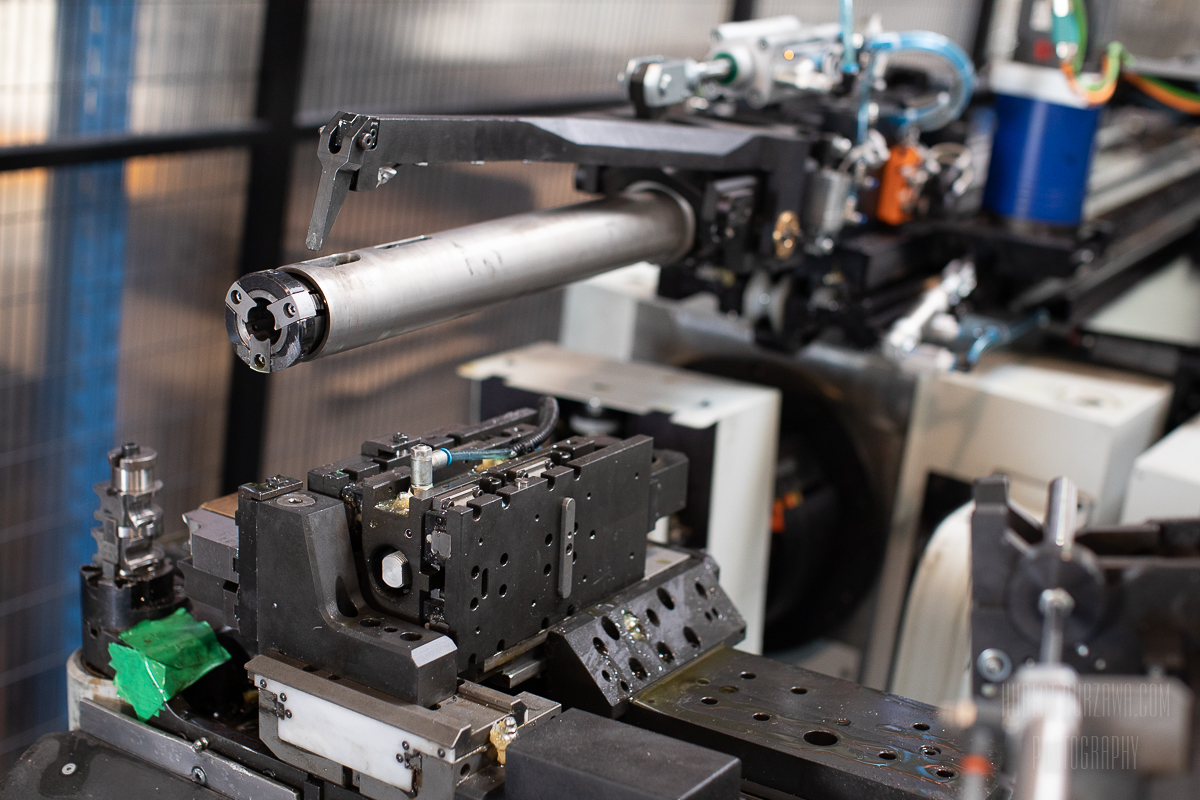

Proces gięcia odbywa się na dwóch rodzajach giętarek: BLM PLANET oraz BLM SMART.

BLM SMART: dyskretna, autonomiczna maszyna, zupełnie niezależna od operatora. Zawiera kompaktowy layout, zintegrowany załadunek i rozładunek zapewniający automatyczny i ciągły tryb eksploatacji w długim czasie.

BLM PLANET: korzyścią tego połączonego procesu roboczego jest możliwość włączenia różnych operacji roboczych w pojedynczym i konkretnym procesie produkcyjnym, tj. prostowania, formowania końcówek, gięcia i cięcia. Można ją także skonfigurować z różnymi modułami, aby umożliwić cykle pracy opcjonalnej, a nie całego procesu produkcyjnego od prostowania do rozładunku np. tylko cięcie, gięcie lub formowanie.

Etap cięcia powiązany jest bezpośrednio z giętarką BLM PLANET. Mechanizm cięcia oparty jest na pracy piły, która składa się ze stosownie chronionego ostrza kołowego. Trzymanie rury odbywa się za pomocą zacisku znajdującego się na ramieniu rozładunkowym. Podparcie boczne, regulowane w zależności od wymiarów obrabianej rury, podtrzymuje element podczas cięcia.

Kształtowanie przyłączy rur odbywa się na maszynach typu BLM AST 30 bądź BLM TUBE-FORM.

BLM TUBE-FORM: w pełni elektryczna maszyna do profilowania rur, aż do 8 ton nacisku. Wyposażona w 7 stacji obróbczych, co umożliwia uzyskanie końcówek rur odkształconych w sposób powtarzalny, przy czym wykończenie i jakość jest taka sama jak w przypadku skrawania. Dodatkowo istnieje możliwość skracania i fazowania rur jak również uzyskiwanie wysokiej jakości powierzchni przy pomocy modułu walcującego kształt rury.

BLM AST: maszyna do formowania rur. Skonstruowane są z 5 lub 6 stałych stanowisk obróbczych, bądź 5 stałych i jednego rotacyjnego. Maszyna posiada możliwość kształtowania zakończeń rur, fazowania i skracania rur.

Robot ABB - zrobotyzowane stanowisko spawalnicze ABB

polega na spawaniu za pomocą łuku elektrycznego wytwarzanego pomiędzy elektrodą topliwą a spawanym materiałem. Elektrodą topliwą jest drut podawany w sposób ciągły. Łuk i jeziorko ciekłego metalu są chronione strumieniem gazu osłonowego.

Przeznaczone jest do trwałego łączenia ze sobą, poprzez proces spawania elementów aluminiowych. Wyjmowanie gotowych detali wykonywane jest ręcznie. Pozycjonowanie i blokowanie detali na elementach bazujących odbywa się przy pomocy zacisków.

Zrobotyzowane stanowisko spawalnicze ma dwa stanowiska robocze, wyposażone w pozycjonery z zamocowanymi w nich przyrządami bazującymi. Robot obsługuje na przemian oba stanowiska. Podczas, gdy robot spawa na pierwszym stanowisku, na drugim stanowisku operator ręcznie zdejmuje zespawany detal, po czym układa nowe elementy do spawania. Następnie pozycjoner obraca się do pracy na drugim stanowisku, a ręczna wymiana detali następuje na stanowisku pierwszym.

Wykorzystywany system do procesu mycia to Dürr EcoClean Universal 81W. System myjący Universal 81W jest wydajnym urządzeniem, które dzięki swojej modułowej konstrukcji ma szereg zastosowań w myciu części.

Łączenie elementów, odbywa się na prasach mimośrodowych MIOS oraz TOMA.

Specjalizujemy się w łączeniu rur aluminiowych z bloczkami uzupełnionymi w pierścień lutowniczy. Posiadane przez nas prasy dysponują naciskiem 40 Ton. Maszyny posiadają dwuręczny system sterujący oraz wyposażone są w kurtyny świetlne.

Ostatnim etapem w procesie jest pakowanie. W specjalnie wyznaczonej strefie przygotowywane są detale, które przechodzą 100% kontrolę a następnie zostają wysłane do klientów docelowych.